1、故障会导致全流水线停止

精益生产管理中传送带流水线与设备类型的布局不同,如果一个工位停止工作或者出现故障,整条线就会停止工作。一个作业人员的工作可以影响整条线的产出,如果一个作业人员在规定时间内无法完成工作,将产品直接拿出流水线,导致后续的作业人员都有一个空节拍。生产线越长,空节拍的问题就越严重,就会产生更多的无效产出。为了防止空节拍的情况,一般在工位之间会放置1~2个在制品,当出现空节拍时,作业人员开始拿出在制品进行加工,从而补充空节拍的时间。

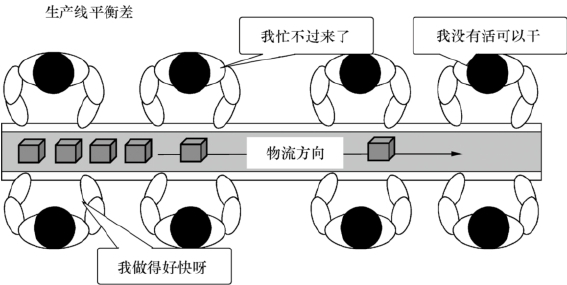

2、传送带流水线生产线平衡差

在生产平衡做得比较好的时候,生产线的平衡率为80%~90%。如果生产线的平衡率为80%,意味着20%的生产力白白损失了。作业人员可能在等待上一个工序的产品,可能空闲下来什么活也不做,或者一个作业人员相当卖力地工作却依旧有很多待加工的产品,这些都是生产线不平衡的表现。一边是作业人员没有工作可做,另一边是作业人员怎么做也不能完成工作。将生产线上没有工作的人员数量除以全体生产作业人员数量就可以得出生产线的大致平衡率。要想提高生产线效率,首先要考虑做生产线平衡改善的工作,重新测量每个工位的标准工时,画出生产线山积图,重新调整每个工位的工作内容,使生产作业人员的工作负荷尽量保持一致。生产线平衡差示意如下图所示。

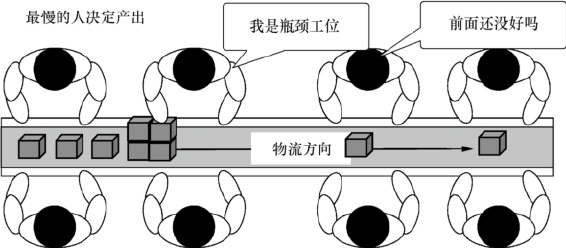

3、传送带流水线最慢的人决定产出

作业人员的操作速度有快有慢,很难找到一组人在相同速度下进行生产。在传送带流水线上,作业人员操作效率不一致的问题会被放大,因为最慢的作业人员决定整条线的产出。就像在高速公路上行驶的汽车,如果在单行道上行驶,最慢的那辆车的速度决定后面所有车的行驶速度。在新的作业人员刚开始工作时,这种影响会变得非常明显,一个新的作业人员可以影响整条线的产出。最慢的作业人员成为重点改善对象。想要改善瓶颈工位的问题,可以消除瓶颈工位的浪费动作,或者想办法降低瓶颈工位的作业时间,例如,引入更好的工装夹具实现简易化、自动化,或者将部分工作转移给其他作业人员。有时候瓶颈工位会悬挂一个瓶颈工位标识牌,提醒相关人员对瓶颈工位进行改善。流水线瓶颈如下图所示。

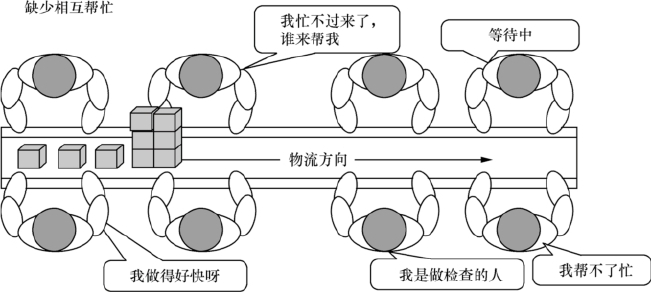

4、传送带流水线缺少相互帮助

由于作业人员各自负责不同的工作,操作快的作业人员并不一定能够帮助操作慢的作业人员,另外,因为分工不同,有的作业人员是做检验的,有的作业人员是做操作的,做检验的作业人员很难帮助做操作的作业人员。想提供帮助的作业人员很难知道前面的作业人员做到哪一步了,也很难相互协助。现场很难让作业人员在固定的时间完成每个操作,因为总会出现异常,例如,物料卡住出料盘、设备安装异位、物料方向不对、工作一段时间后需要取新物料等,这些情况都会导致传送带无法按时完成动作,需要其他作业人员协助。流水线缺

乏帮助如下图所示。

400-067-1108

400-067-1108

网站首页

网站首页

电话咨询

电话咨询