想象一下汽车工厂的车间:普通生产线上,工人们手持工具专注地拧紧螺栓、安装零件,动作娴熟却难掩重复的疲惫;而在隔壁的自动化区域,灵巧的机械臂不知疲倦地精准焊接、抓取、装配,传感器闪烁微光,生产线在静默中流畅运转。这生动场景揭示了两种组装线的核心差异:人力密集型与技术密集型的根本分野。

自动化组装线的核心在于以先进设备替代人工主导。其依赖精密的工业机器人、自动传送系统、可编程逻辑控制器(PLC)以及机器视觉等智能技术,几乎无需人工干预即可完成复杂装配、检测与物料流转。其效率优势显著:可24小时连续高速运转,单位时间产出远超普通线,尤其在大规模标准化产品生产中。同时,由程序驱动的精密操作大幅减少人为失误,产品一致性极高,质量波动微小。然而,其高昂的初始设备投入、复杂的编程调试及维护成本,对资金与技术实力提出严峻挑战。

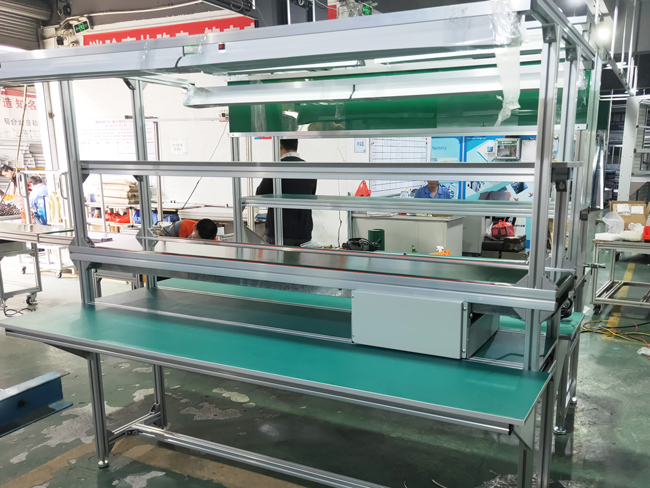

相比之下,普通生产组装线(手动线) 则以人工作业为绝对核心。设备通常仅包括基础传送带、简易工装夹具及手动工具。其最大优势在于灵活性与初始投入门槛低——工人可快速适应产品设计变更或小批量多品种任务,设备购置和产线搭建成本相对可控。但效率与质量稳定性是其软肋:依赖人工节奏,产能易受限;长时间重复劳动难免引入操作误差,质量更依赖个体技能与状态管理;长期人力成本攀升也不容忽视。

可见,自动化线凭借速度、精度与稳定性重塑了制造标杆,是效率与质量的强力引擎;普通线则以灵活应变和低成本立足,适用于变化频繁或规模有限的生产。理解这一分野,企业方能依据自身产品特性、规模愿景与资源禀赋,明智抉择生产模式的升级路径,在“机器智能”与“人本灵活”间找到未来制造的平衡核心。

400-067-1108

400-067-1108

网站首页

网站首页

电话咨询

电话咨询